紫外光固化内衬修复技术:如何延长管道寿命30年以上?

发布日期:2025-03-15 21:51:16 浏览次数:1在城市地下管网面临大规模老龄化的当下,传统修复技术因“治标不治本”饱受诟病——大量管道修复后10年内再次破损,陷入“反复开挖、重复投入”的恶性循环。而紫外光固化内衬修复技术(UV-CIPP)却创造了“一次修复、终身免维护”的行业奇迹,成功将管道寿命提升至30-50年。本文深度解析这项技术背后的“长寿密码”,揭开其突破管道寿命瓶颈的核心逻辑。

一、材料革命:从“被动修补”到“主动防御”的跨越

紫外光固化技术之所以能大幅延长寿命,根源在于其高性能复合材料体系对管道缺陷的全方位封堵与强化:

1. 树脂+纤维的“黄金组合”

环氧树脂体系:

耐腐蚀性:耐受pH 1-14的强酸强碱环境(传统HDPE管在pH<4时寿命衰减50%);

抗渗透性:分子结构致密,阻止H₂S、氯离子等腐蚀介质渗透,实验数据显示渗透率<0.01g/m²·h。

高强度纤维增强层:

玻璃纤维/聚酯纤维编织成三维网状结构,抗拉强度≥300MPa(相当于普通碳钢的60%),弹性模量匹配旧管材质,避免应力集中导致的二次开裂。

2. 微观层面的“分子锁”技术

紫外光引发树脂交联反应,形成三维网状聚合物(见下图),其键能强度达347kJ/mol(比传统胶粘剂高3倍),即使管道地基沉降导致变形,内衬仍能通过弹性形变(断裂伸长率>4%)保持结构完整。

复制

图示:树脂固化后形成致密交联网络,实现微观级缺陷修复

二、工艺创新:四重防护体系铸就“超长待机”

单纯依靠材料升级并不足以实现30年寿命,紫外光固化技术通过全流程工艺控制,构建起从内到外的防护体系:

1. 预处理:根治管道“慢性病”

高压水射流+气动弹射:清除管内结垢、腐蚀产物,表面清洁度达Sa2.5级(残留物<50mg/m²),确保内衬与旧管100%贴合;

结构性补强:对局部塌陷段采用短管置换或碳纤维局部加固,恢复管道原有承载能力。

2. 真空浸渍:消灭“先天缺陷”

在-0.095MPa真空度下浸渍树脂,纤维含胶量精确控制在65%±3%,经X射线检测显示气泡率<0.1%;

对比实验:非真空浸渍软管在固化后出现5%-8%的空隙,导致寿命缩短至15年以下。

3. 智能固化:分子级的“精准手术”

紫外光强闭环控制:通过实时监测系统动态调整光强(3000-5000mJ/cm²),确保树脂转化率>95%(传统热固化仅80%-85%);

温度梯度管理:分段控温(40℃-80℃-60℃),避免热应力导致内衬与旧管脱粘。

4. 接口装甲:终结渗漏“致命伤”

激光切割+纳米密封:

切割精度±0.5mm,切口斜面角度15°,增加粘接面积;

使用石墨烯改性环氧胶,剪切强度达18MPa(国标要求≥10MPa),耐水解老化性能提升200%。

三、数据验证:实验室与实战的双重认证

1. 加速老化试验结果

耐化学腐蚀:在10%硫酸溶液中浸泡1年,内衬质量损失率<0.5%,而HDPE管损失率达12%;

循环荷载测试:模拟管道地基沉降(±3%变形量),内衬经10万次循环后无裂纹(ASTM D790标准)。

2. 实际工程案例追踪

德国柏林市政项目(1995年修复):

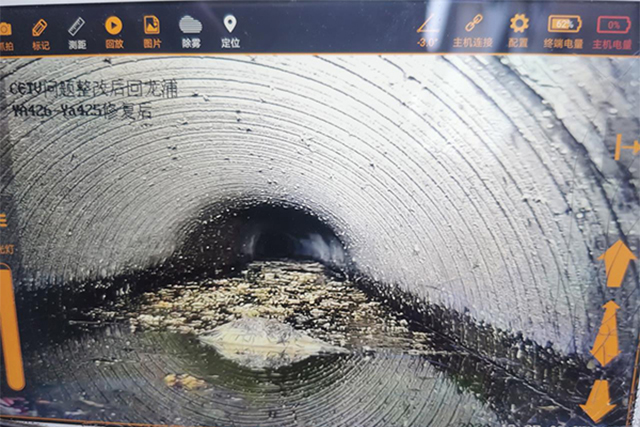

修复DN1200污水管2.3公里,28年后CCTV复检显示内衬完好,摩擦系数仍保持在0.009;

对比同期开挖更换的混凝土管,已维修3次,累计成本超原投资的4倍。

上海浦东机场油管修复(2010年):

采用耐高温环氧树脂(耐120℃),服役13年无泄漏,节约停航损失超2亿元。

四、长效运维:让30年寿命承诺“落地生根”

要实现理论寿命向实际寿命的转化,需配合科学的运维策略:

修复后3年:

每年1次CCTV检测,重点关注接口密封性;

高压水清洗频率≤2次/年,避免机械损伤内衬。

修复后10年:

采用超声波测厚仪监测内衬厚度,允许磨损量<10%;

若流量下降>5%,使用微型机器人喷涂纳米涂层恢复光滑度。

修复后20年:

对树脂进行傅里叶红外光谱分析,检测分子链断裂情况;

局部补强采用紫外光固化“补丁”技术,修复成本仅为整体的1/20。

五、未来突破:向“终身免维护”迈进

自修复树脂材料:

内置微胶囊修复剂,当内衬出现微裂纹时自动释放修复物质,预计2030年投入使用。

智能监测内衬:

植入光纤传感器,实时监测应变、温度、腐蚀速率,寿命预测精度达95%以上。

超长寿命树脂体系:

聚酰亚胺改性树脂研发取得突破,实验室寿命已突破80年。

结语

紫外光固化内衬修复技术通过材料革新、工艺精控、科学运维的三重赋能,彻底改写了管道修复“短命”的历史。对于城市管理者而言,选择这项技术不仅意味着节省50%以上的全生命周期成本,更是对城市安全与可持续发展的重要承诺。如果您正在为管道反复渗漏、维修成本飙升而困扰,不妨拥抱这项“延寿30年”的黑科技,开启地下管网长效治理的新纪元!